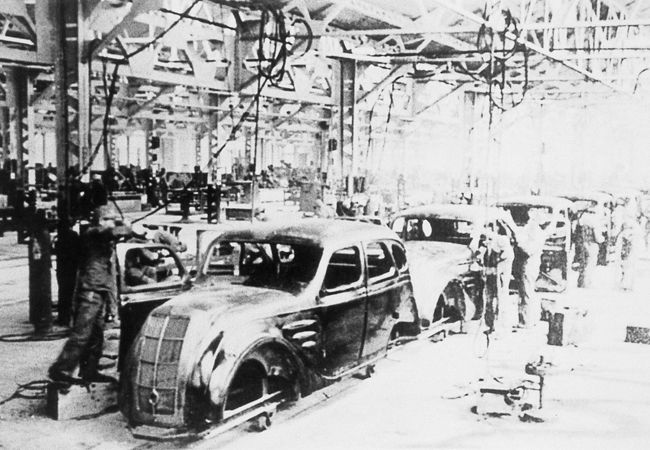

池田直渡のクルマのパースペクティブ「第2回後編:トヨタの強さと、その原点。トヨタ生産方式」

コロナ禍でも黒字を出し続けているトヨタ。何がその特徴かといえば、トヨタ生産方式を知っておく必要があります。世界の生産現場に革命を起こしたトヨタ生産方式は実は極めてシンプル。「売れた分だけ作る」。それだけなのです。しかしながら、その先に膨大なケーススタディが広がっています。それらのいくつかを紐解くとともに、トヨタ生産方式の何がそんなに新しかったのかを探っていきます。

■さらに広がるTPS

(中編より)

このあたりでトヨタの特殊性が見えてくる。TPSのほとんどすべては、問題を早期に確実に顕在化させること。そして二度と同じ問題が起きない仕組みを作ることに多くの熱量が向けられている。

もうひとつ、トヨタの方法は圧倒的な平等思想に支えられている。管理する側が偉く、管理される側はそれに従うという概念がない。むしろTPSでは、いかに知恵を絞って管理の必要をなくすかが考え抜かれているとともに、現場に問題を押し付けないシステムになっている。アンドンがとくにわかりやすいが、どこかで誰かに問題が発生したら、それをチームで共有して解決する。

2017年、トヨタは社内にTPS本部を置き、「ホワイトカラー7つの無駄」を策定した。

会議の無駄

資料の無駄

根回しの無駄

調整の無駄

上司のプライドの無駄

まんねりの無駄

「ごっこ」の無駄

一目瞭然のものもあれば、一見してもわからないものもある。

「上司のプライドの無駄」は部下が上司に恥をかかせないために、最悪の場合を想定して、確率的に低い問題にあらかじめ対処するような仕事をいう。会議の際に、ほぼ使われない想定問答集を作成するような作業だ。

「ごっこ」の無駄とは、会議をやったり資料を作ったりする作業段階で仕事をやった気になることだ。本当は何かを決めることが目的なのに、ただのツール作りが目的化してしまう錯覚を指す。

この「ホワイトカラー7つの無駄」が作られたとき、TPS本部を所管していた友山茂樹副社長(当時)にインタビューをした。非常に印象深い言葉だったので、最後にその発言を添えて記事を締めくくろう。

「よく『TPSが何で事務屋さんに使えるんだ』と聞かれるんです。でも、事務の仕事もいくつかの工程なんです。で、その工程にたまっている書類や情報も、できる限りリードタイムを短くしていこうと。まさしくジャストインタイムなんです。かつ、工程ごとにきちんと〝後工程に送ってよい品質基準〟を決めて作り込んでいく。そうして手戻りをなくそうというのは、まさに自働化です。われわれはそういうことを事務部門にも他の部門にもきちんと入れていこうとしているんです」。

さて、しかしこれだけの強力な仕組みを持ちながら、トヨタはリーマン・ショックで戦後初の赤字に転落した。

2008年、2兆3000億円の空前の黒字に沸いたトヨタが、リーマン・ショックで一転4600億円の赤字に沈んだのだ。

売れた分だけ作るのであれば、むしろリーマン・ショックのような需要の落ち込みには耐性が高いはずではないか? しかし実際はそうならなかった。

トヨタは新たにカイゼン目標を見つけて、それがTNGA改革へと続いていく。その話は来月じっくり説明しよう。

(了)

【本稿はカー・アンド・ドライバー本誌2021年1月号掲載分をウェブ用に加筆修正したものです】

著者:池田直渡(いけだなおと)●1965年神奈川県生まれ。1988年ネコ・パブリッシング入社。2006年にビジネスニュースサイト編集長に就任。2008年に独立後、編集プロダクション、グラニテを設立し、クルマのメカニズムと開発思想や社会情勢の結びつきに着目して執筆活動を行うほか、YouTubeチャンネル「全部クルマのハナシ」を運営。コメント欄やSNSなどで見かけた気に入った質問には、noteで回答も行っている

![カー・アンド・ドライバーonline [CAR and DRIVER]](https://www.caranddriver.co.jp/wp-content/uploads/2023/09/cdonline-logo.png)